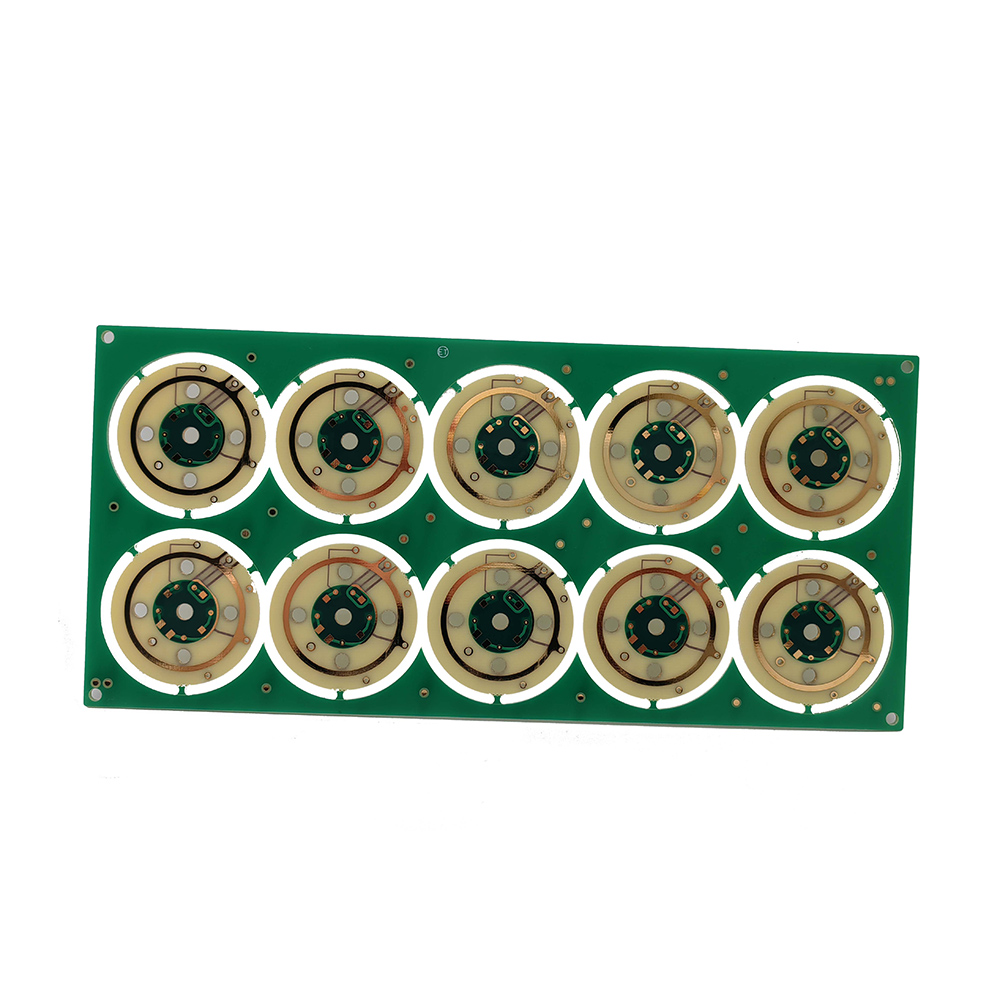

Placa PCB de ouro duro personalizado FR4 Fabricación de PCB multicapa ríxidas

Información básica

| Modelo No. | PCB-A14 |

| Paquete de transporte | Envasado ao baleiro |

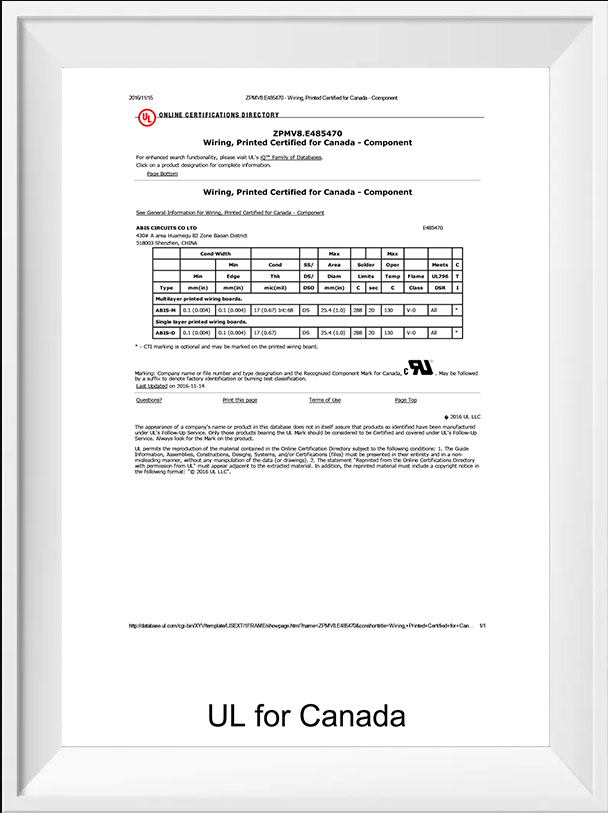

| Certificado | UL, ISO9001 e ISO14001, RoHS |

| Aplicación | Electrónicos de consumo |

| Espazo/Liña mínimo | 0,075 mm/3 mil |

| Capacidade de produción | 50.000 m²/mes |

| Código HS | 853400900 |

| Orixe | Feito en China |

Descrición do produto

FR4 PCB Introdución

FR significa "ignífugo", FR-4 (ou FR4) é unha designación de grao NEMA para material laminado epoxi reforzado con vidro, un material composto composto por tecidos de fibra de vidro cun aglutinante de resina epoxi que o converte nun substrato ideal para compoñentes electrónicos. nunha placa de circuíto impreso.

Pros e contras de FR4 PCB

O material FR-4 é tan popular polas súas moitas calidades marabillosas que poden beneficiar as placas de circuíto impreso.Ademais de ser económico e fácil de traballar, é un illante eléctrico cunha rigidez dieléctrica moi elevada.Ademais, é duradeiro, resistente á humidade, á temperatura e lixeiro.

FR-4 é un material moi relevante, popular principalmente polo seu baixo custo e a súa relativa estabilidade mecánica e eléctrica.Aínda que este material presenta amplas vantaxes e está dispoñible nunha variedade de grosores e tamaños, non é a mellor opción para todas as aplicacións, especialmente para aplicacións de alta frecuencia como deseños de RF e microondas.

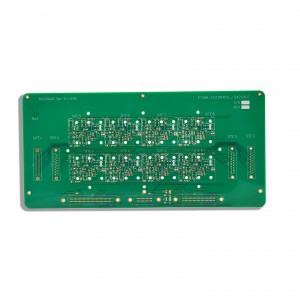

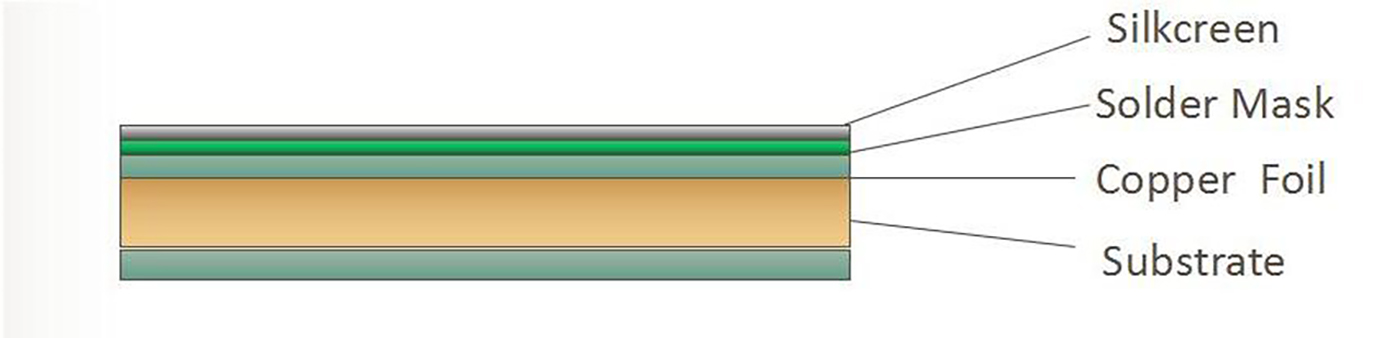

Estrutura de PCB de dobre cara

Os PCB de dobre cara son probablemente o tipo máis común de PCB.A diferenza dos PCB dunha soa capa, que teñen unha capa condutora nun lado da placa, o PCB de dobre cara vén cunha capa de cobre condutora en ambos os dous lados da placa.Os circuítos electrónicos dun lado da tarxeta pódense conectar no outro lado da tarxeta coa axuda de orificios (vías) perforados a través da tarxeta.A capacidade de cruzar camiños de arriba a abaixo aumenta moito a flexibilidade do deseñador de circuítos no deseño de circuítos e preséntase a densidades de circuítos moito máis elevadas.

Estrutura de PCB multicapa

Os PCB multicapa aumentan aínda máis a complexidade e densidade dos deseños de PCB ao engadir capas adicionais máis aló das capas superior e inferior que se ven nas placas de dobre cara.Os PCB multicapa constrúense laminando as distintas capas.As capas internas, normalmente placas de circuíto de dobre cara, están apiladas xuntas, con capas illantes entre e entre a folla de cobre para as capas exteriores.Os buratos perforados a través do taboleiro (vías) farán conexións coas diferentes capas do taboleiro.

De onde procede o material de resina en ABIS?

A maioría deles de Shengyi Technology Co., Ltd. (SYTECH), que foi o segundo fabricante mundial de CCL en termos de volume de vendas, de 2013 a 2017. Establecemos relacións de cooperación a longo prazo desde 2006. O material de resina FR4 (Modelo S1000-2, S1141, S1165, S1600) utilízanse principalmente para facer placas de circuíto impreso por unha e dobre cara, así como placas multicapa.Aquí tes detalles para a túa referencia.

Para FR-4: Sheng Yi, King Board, Nan Ya, Polycard, ITEQ, ISOLA

Para CEM-1 e CEM 3: Sheng Yi, King Board

Para alta frecuencia: Sheng Yi

Para cura UV: Tamura, Chang Xing (* Cor dispoñible: verde) Soldadura para un único lado

Para a foto líquida: Tao Yang, Resist (película húmida)

Chuan Yu (* Cores dispoñibles: Branco, Amarelo de Soldadura Imaxinable, Roxo, Vermello, Azul, Verde, Negro)

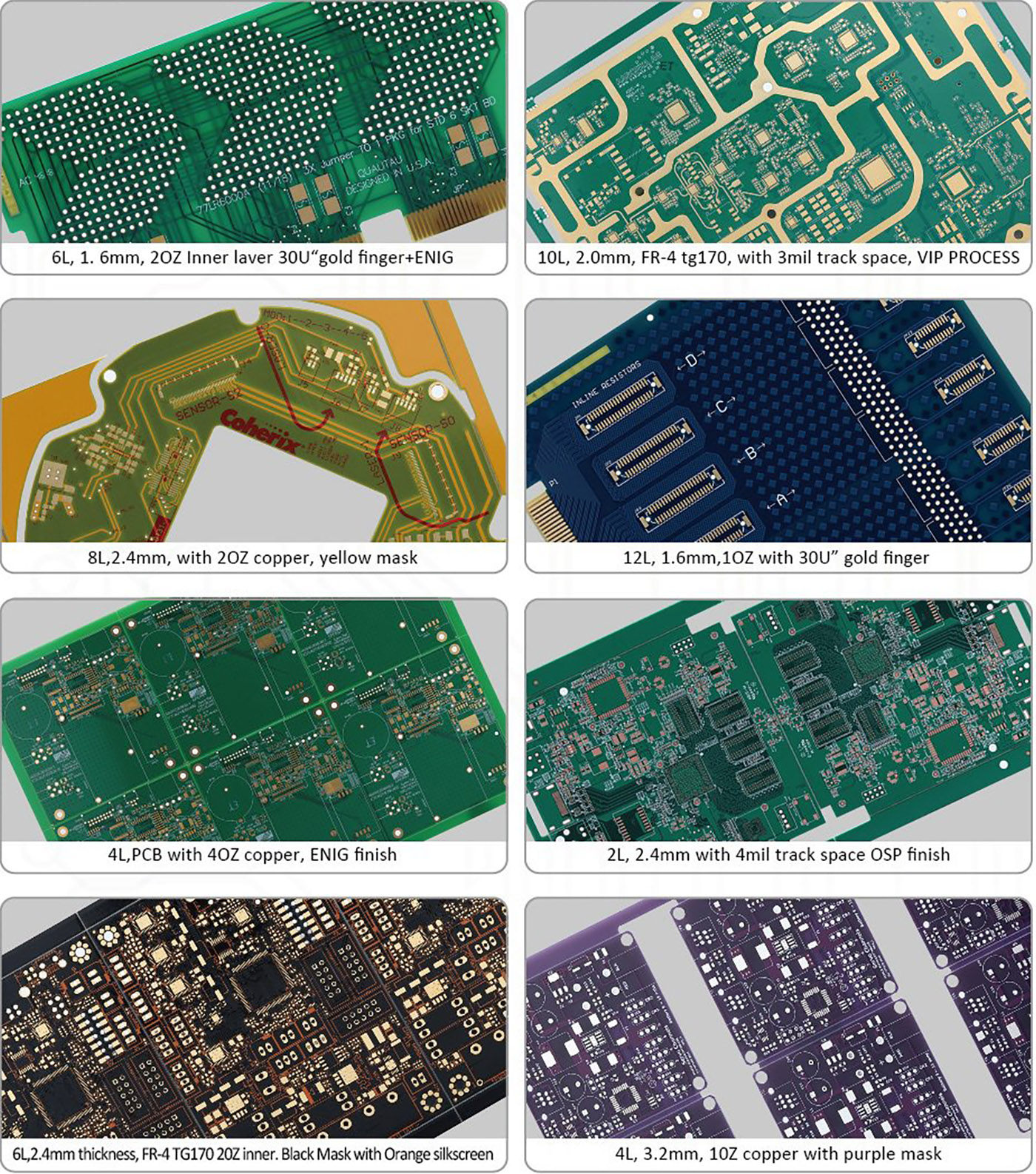

Técnica e Capacidade

ABIS ten experiencia na fabricación de materiais especiais para PCB ríxidos, como: CEM-1/CEM-3, PI, High Tg, Rogers, PTEF, Alu/Cu Base, etc. A continuación móstrase unha breve descrición xeral.

| Elemento | Capacidade de produción |

| Contas de capas | 1-20 capas |

| Material | FR-4, CEM-1/CEM-3, PI, High Tg, Rogers, PTEF, Alu/Cu Base, etc. |

| Espesor da placa | 0,10 mm-8,00 mm |

| Tamaño máximo | 600 mm x 1200 mm |

| Tolerancia do esquema do taboleiro | +0,10 mm |

| Tolerancia de espesor (t≥0,8 mm) | ±8 % |

| Tolerancia de espesor (t<0,8 mm) | ±10% |

| Espesor da capa de illamento | 0,075 mm--5,00 mm |

| Liña mínima | 0,075 mm |

| Espazo mínimo | 0,075 mm |

| Capa exterior de espesor de cobre | 18h-350h |

| Espesor de cobre da capa interna | 17h-175h |

| Perforación (mecánica) | 0,15 mm - 6,35 mm |

| Burato de acabado (mecánico) | 0,10 mm-6,30 mm |

| Tolerancia de diámetro (mecánico) | 0,05 mm |

| Rexistro (mecánico) | 0,075 mm |

| Relación de aspecto | 16:1 |

| Tipo de máscara de soldadura | LPI |

| SMT Mini.Ancho da máscara de soldadura | 0,075 mm |

| Mini.Liquidación de máscara de soldadura | 0,05 mm |

| Diámetro do orificio do tapón | 0,25 mm - 0,60 mm |

| Tolerancia de control de impedancia | ±10% |

| Acabado/tratamento superficial | HASL, ENIG, Chem, Tin, Flash Gold, OSP, Gold Finger |

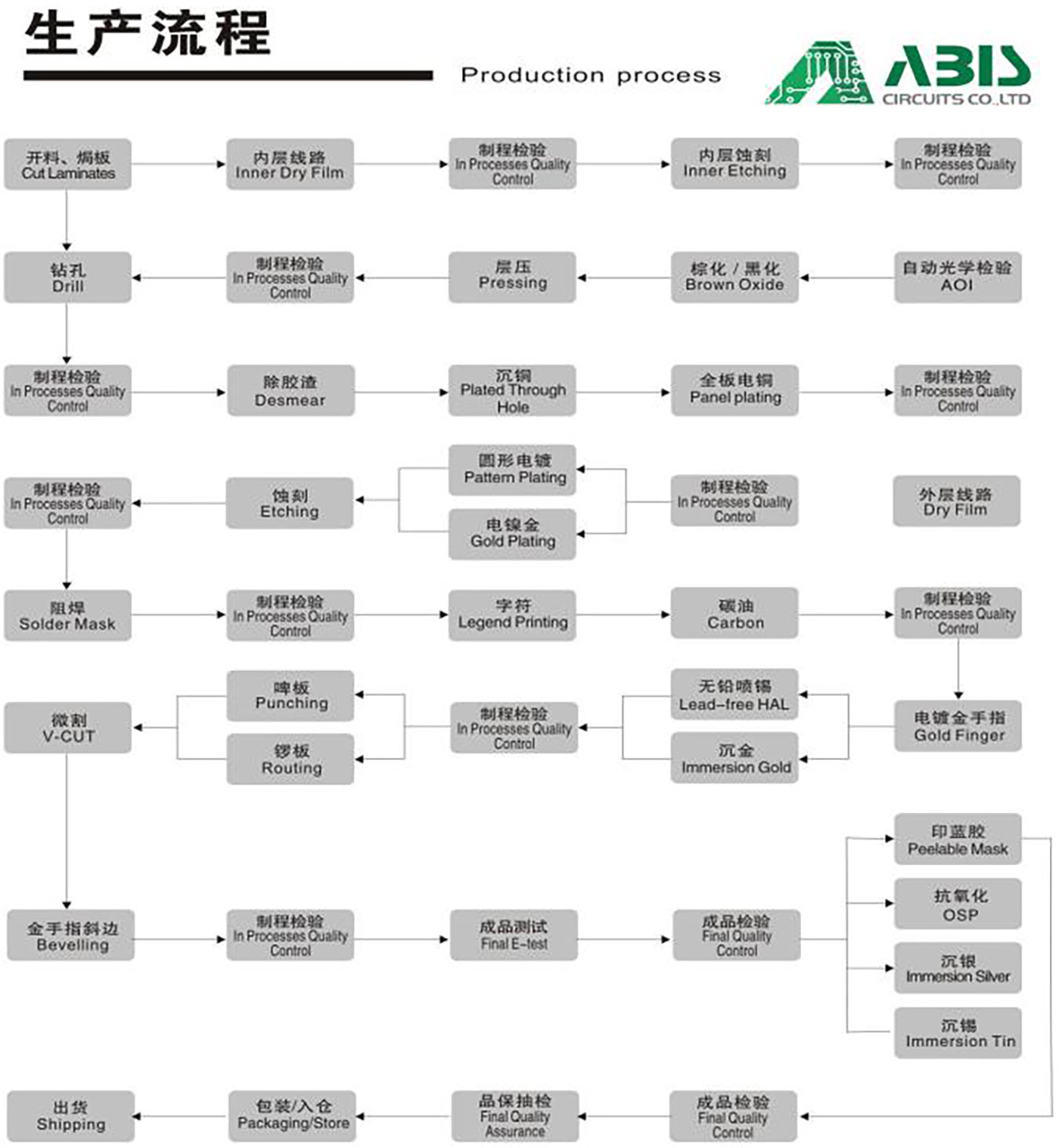

Proceso de produción de PCB

O proceso comeza co deseño do deseño do PCB usando calquera software de deseño de PCB / ferramenta CAD (Proteus, Eagle ou CAD).

O resto dos pasos son o proceso de fabricación dunha placa de circuíto impreso ríxido que é o mesmo que o PCB dunha soa cara ou o PCB de dobre cara ou o PCB multicapa.

Tempo de entrega Q/T

| Categoría | Tempo de entrega máis rápido | Prazo normal de entrega |

| Dobre cara | 24 horas | 120 horas |

| 4 capas | 48 horas | 172 horas |

| 6 capas | 72 horas | 192 horas |

| 8 capas | 96 horas | 212 horas |

| 10 capas | 120 horas | 268 horas |

| 12 capas | 120 horas | 280 horas |

| 14 capas | 144 horas | 292 horas |

| 16-20 capas | Depende dos requisitos específicos | |

| Por riba de 20 capas | Depende dos requisitos específicos | |

Cambio de ABIS para controlar FR4 PCBS

Preparación do burato

Eliminando os restos con coidado e axustando os parámetros da máquina de perforación: antes de revestir con cobre, ABIS presta moita atención a todos os orificios dun PCB FR4 tratado para eliminar os restos, as irregularidades da superficie e a mancha de epoxi, os orificios limpos garanten que a placa se adhira correctamente ás paredes do burato. .tamén, no inicio do proceso, os parámetros da máquina de perforación axústanse con precisión.

Preparación da superficie

Desbarbando coidadosamente: os nosos experimentados traballadores tecnolóxicos saberán con antelación que a única forma de evitar un mal resultado é prever a necesidade dun manexo especial e tomar as medidas adecuadas para asegurarse de que o proceso se realiza con coidado e corrección.

Taxas de expansión térmica

Acostumado a manexar os distintos materiais, ABIS poderá analizar a combinación para asegurarse de que é adecuada.entón mantendo a fiabilidade a longo prazo do CTE (coeficiente de expansión térmica), co CTE máis baixo, menos probable é que os orificios pasantes chapados fallen pola flexión repetida do cobre que forma as interconexións da capa interna.

Escalado

O control ABIS aumenta a escala do circuíto en porcentaxes coñecidas en previsión desta perda para que as capas volvan ás súas dimensións deseñadas despois de que se complete o ciclo de laminación.tamén, utilizando as recomendacións de escala de referencia do fabricante do laminado en combinación con datos estatísticos internos de control do proceso, para marcar factores de escala que serán consistentes ao longo do tempo dentro dese ambiente de fabricación particular.

Mecanizado

Cando chegue o momento de construír o teu PCB, ABIS asegúrate de que escollas dispón do equipo e da experiencia adecuados para fabricalo correctamente no primeiro intento.

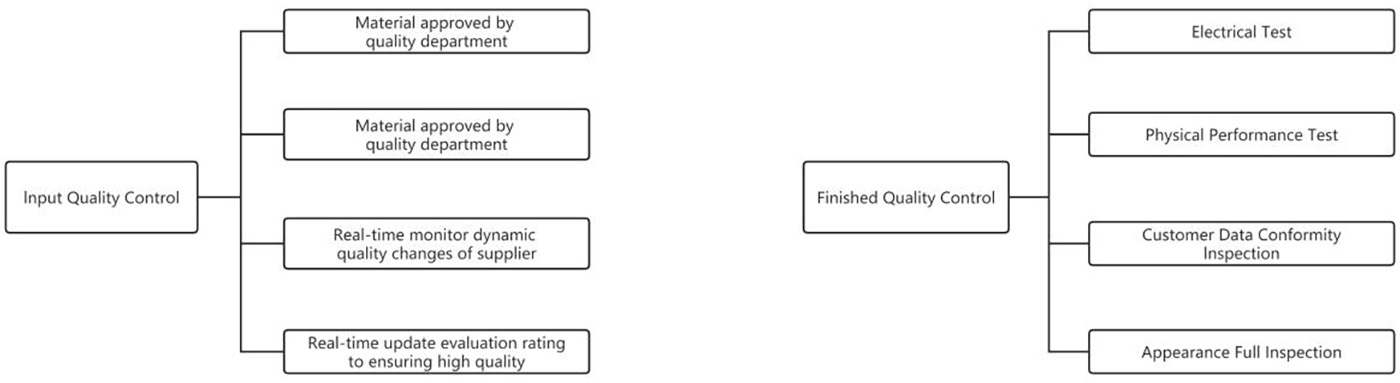

Control de calidade

BIS resolve o problema do PCB de aluminio?

As materias primas están estrictamente controladas:A taxa de aprobación do material entrante superior ao 99,9%.O número de taxas de rexeitamento masivo está por debaixo do 0,01%.

Grabado de cobre controlado:a folla de cobre utilizada nos PCB de aluminio é comparativamente máis grosa.Non obstante, se a folla de cobre supera os 3 oz, o gravado require unha compensación de ancho.Cos equipos de alta precisión importados de Alemaña, o ancho/espazo mínimo que podemos controlar alcanza os 0,01 mm.A compensación de ancho de trazo deseñarase con precisión para evitar que o ancho de trazo estea fóra da tolerancia despois do gravado.

Impresión de máscara de soldadura de alta calidade:Como todos sabemos, hai unha dificultade na impresión de máscaras de soldadura de PCB de aluminio debido ao espesor do cobre.Isto débese a que se o trazo de cobre é demasiado groso, a imaxe gravada terá unha gran diferenza entre a superficie do trazo e a placa base e será difícil a impresión da máscara de soldadura.Insistimos nos máis altos estándares de aceite de máscara de soldadura en todo o proceso, desde a impresión dunha máscara de soldadura ata dúas veces.

Fabricación mecánica:Para evitar a redución da forza eléctrica causada polo proceso de fabricación mecánica, implica perforación mecánica, moldaxe e marcado en V, etc. Polo tanto, para a fabricación de produtos de baixo volume, priorizamos o uso da fresadora eléctrica e unha fresa profesional.Ademais, prestamos moita atención a axustar os parámetros de perforación e evitar que se xeren rebabas.

Certificado

FAQ

Comprobado en 12 horas.Unha vez verificados a pregunta do enxeñeiro e o ficheiro de traballo, comezaremos a produción.

ISO9001, ISO14001, UL USA & USA Canada, IFA16949, SGS, informe RoHS.

Os nosos procedementos de garantía de calidade son os seguintes:

a), Inspección visual

b), sonda voadora, ferramenta de fixación

c) Control de impedancia

d), Detección de capacidade de soldadura

e), Microscopio metalográfico dixital

f), AOI (Inspección óptica automatizada)

Non, non podemosaceptararquivos de imaxes, se non non tesGerberficheiro, podes enviarnos unha mostra para copialo.

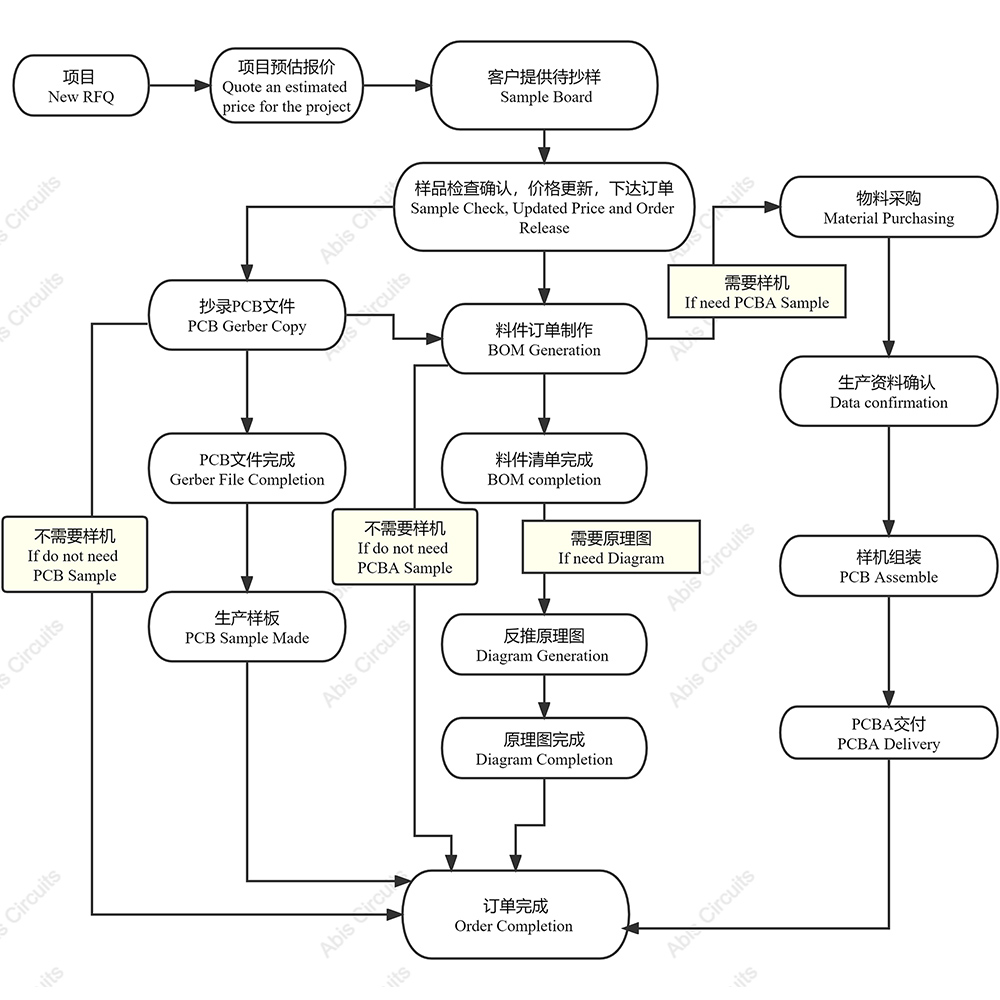

Proceso de copia de PCB e PCBA:

A taxa de entrega a tempo supera o 95%

a), xiro rápido de 24 horas para PCB prototipo dobre cara

b), 48 horas para PCB prototipo de 4-8 capas

c), 1 hora para cotización

d), 2 horas para preguntas do enxeñeiro/reclamacións

e), 7-24 horas para soporte técnico/servizo de pedido/operacións de fabricación

ABIS non ten requisitos de MOQ nin para PCB nin para PCBA.

Participamos en exposicións todos os anos, sendo a máis recente aExpo Electrónica&ElectronTechExpo en Rusia con data de abril de 2023. Agardamos a súa visita.

ABlS realiza a inspección visual e AOl 100%, así como a realización de probas eléctricas, probas de alta tensión, probas de control de impedancia, microseccionamento, probas de choque térmico, probas de soldadura, probas de fiabilidade, probas de resistencia illante, probas de limpeza iónica e probas funcionais de PCBA.

a), Cotización de 1 hora

b), 2 horas de comentarios de reclamacións

c), soporte técnico 7*24 horas

d), servizo de pedidos 7*24

e), entrega 7*24 horas

f), carreira de produción 7*24

| Capacidade de produción de produtos de venda en quente | |

| Taller de PCB dobre cara/multicapa | Taller de PCB de aluminio |

| Capacidade técnica | Capacidade técnica |

| Materias primas: CEM-1, CEM-3, FR-4(High TG), Rogers, TELFON | Materias primas: base de aluminio, base de cobre |

| Capa: 1 capa a 20 capas | Capa: 1 capa e 2 capas |

| Ancho/espazo mínimo da liña: 3 mil/3 mil (0,075 mm/0,075 mm) | Ancho/espazo mínimo da liña: 4 mil/4 mil (0,1 mm/0,1 mm) |

| Tamaño mín. do burato: 0,1 mm (orificio de perforación) | Min.Tamaño do burato: 12 mil (0,3 mm) |

| Máx.Tamaño da placa: 1200 mm * 600 mm | Tamaño máximo da placa: 1200 mm * 560 mm (47 polgadas * 22 polgadas) |

| Espesor do taboleiro acabado: 0,2 mm-6,0 mm | Espesor da placa acabada: 0,3 ~ 5 mm |

| Espesor da folla de cobre: 18um ~ 280um (0.5oz ~ 8oz) | Espesor da folla de cobre: 35um ~ 210um (1oz ~ 6oz) |

| Tolerancia do burato NPTH: +/-0,075 mm, Tolerancia do burato PTH: +/-0,05 mm | Tolerancia da posición do burato: +/-0,05 mm |

| Tolerancia de contorno: +/-0,13 mm | Tolerancia do contorno de enrutamento: +/ 0,15 mm;Tolerancia do contorno de perforación: +/ 0,1 mm |

| Acabado superficial: HASL sen chumbo, ouro de inmersión (ENIG), prata de inmersión, OSP, chapado en ouro, dedo de ouro, TINTA de carbono. | Acabado superficial: HASL sen chumbo, ouro de inmersión (ENIG), prata de inmersión, OSP, etc |

| Tolerancia de control de impedancia: +/-10% | Tolerancia de espesor restante: +/-0,1 mm |

| Capacidade de produción: 50.000 m²/mes | Capacidade de produción de MC PCB: 10.000 m²/mes |